1. Val av råmaterial och förbehandling

Grässilkesråvaror

Använd huvudsakligen polyeten (PE), polypropen (PP) eller nylon (PA), och välj material efter syfte (t.ex.sportgräsmattorär mestadels PE, och slitstarka gräsmattor är PA).

Tillsätt tillsatser såsom masterbatch, anti-ultraviolett (UV) medel, flamskyddsmedel etc. och blanda dem noggrant genom en höghastighetsmixer.

Råmaterialen torkas för att avlägsna fukt (temperatur 80-100 ℃, tid 2-4 timmar).

Bastyg och självhäftande material

Bastyget använder polypropen (PP) non-woven-tyg eller komposittyg, vilket måste ha rivmotstånd och korrosionsbeständighet.

Limmet är vanligtvis vattenbaserat polyuretan (PU) eller styren-butadienlatex (SBR), och vissa avancerade produkter använder miljövänligt smältlim.

2. Extrudering och formning av gräsgarn

Smältande extrudering

Det blandade materialet värms upp och smälts med en skruvextruder (temperatur 160-220 ℃), och remsgräsgarnet extruderas genom ett platt matrishuvud.

Flera trådar av gräsgarn produceras samtidigt med hjälp av ett flerhålsmunstycke, med en bredd på 0,8–1,2 mm och en tjocklek på 0,05–0,15 mm.

Stretching och curling

Gräsgarnet sträcks 3–5 gånger för att öka dess längsgående styrka, och sedan elasticeras det med hjälp av varmvalsar eller luftflöde för att bilda en våg-/spiralstruktur.

Tråddelaren delar upp gräsgarnet i enskilda filament och lindar dem till spindeln för standby-användning.

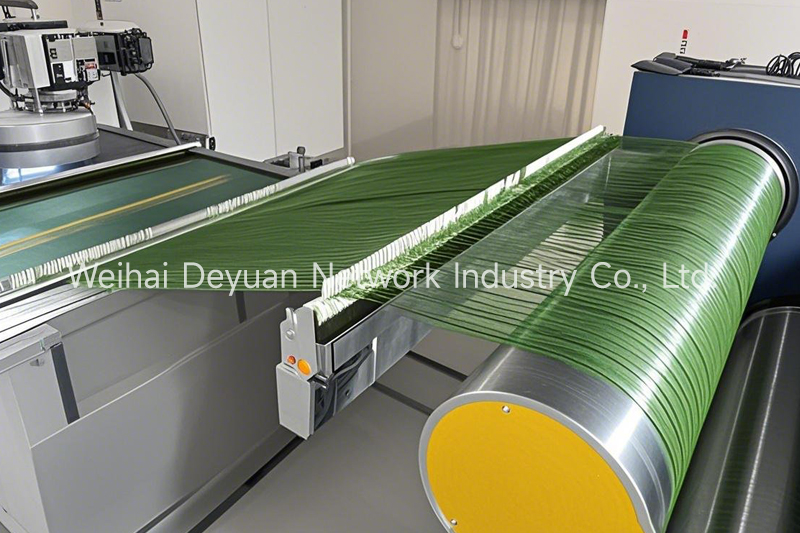

3. Tuftvävning

Bastyget läggs på maskinen

Basväven vecklas ut med spännrullen och ytan sprayas med ett kopplingsmedel (t.ex. KH550) för att förbättra limmets vidhäftning.

Drift av tuftningsmaskinen

Använd en tuftmaskin med dubbel nålbädd, med en nålhastighet på 400–1200 nålar/minut och ett justerbart radavstånd på 3/8″–5/8″.

Gräsgarnet implanteras i basväven enligt den förinställda densiteten (6500-21000 nålar/㎡), och gräshöjden kan anpassas från 10-60 mm.

Realtidsövervakning av nåltrycket (20-50N) för att undvika nålbrott, och garnbytessystemet kopplar automatiskt gräsgarnet.

4. Limbeläggning och härdning

Första beläggningen

Applicera 2–3 mm tjock styren-butadien-latex (torrhalt 45–60 %) genom att skrapa eller spraya och penetrera springorna i bastyget.

Infraröd förtorkning (80-100 ℃) avlägsnar 60 % av fukten.

Sekundärt förstärkningslager

Kompositglasfibernät eller polyesternät för att förbättra dimensionsstabiliteten.

Applicera polyuretanlim (tjocklek 1,5–2,5 mm) och använd dubbelvals-omvänd applicering för att säkerställa jämn täckning.

Härdning och gjutning

Sektionstorkning: initialt steg 50-70 ℃ (20-30 min), slutsteg 110-130 ℃ (15-25 min).

Limlagrets skalhållfasthet måste vara ≥35 N/cm (EN-standard).

5. Efterbehandlingsprocess

Gräsbehandling

Den helautomatiska gräsdelaren kammar det klibbiga gräset för att säkerställa att den upprätta klipphastigheten är större än 92 %.

Den runda knivskärmaskinen har en trimningstolerans på ±1 mm, och laserhöjdmätaren övervakar i realtid.

Funktionell behandling

Antistatisk behandling: sprutning med kvaternärt ammoniumsalt som ytbehandlingsmedel (resistansvärde ≤10^9Ω).

Kylbeläggning: Ytan på sportgräsplanen är belagd med en blandning av titandioxid/zinkoxid, och temperaturskillnaden minskas med 3-5 ℃.

Kvalitetsinspektion

Slitningstest (Taber-metoden, 5000 varv slitage <5 %)

Anti-agingtest (QUV 2000 timmar, draghållfasthet ≥80 %)

Stötdämpning (vertikal deformation 4–9 mm, i linje med FIFA-standarder)

6. Skärning och förpackning

Vertikal och horisontell slitsning

Dubbelaxlig luftexpansionsspiral för omlindning, standardrullbredd 4 m.

Höghastighets cirkulär knivskärning (noggrannhet ±0,5 cm), automatiskt märkningssystem registrerar batchinformation.

Förpackning, lagring och transport

PE-omslagsfilm + vattentät kraftpapperskompositförpackning, ABS-skyddskåpor är installerade i båda ändar av rullens kärna.

Förvaring behöver skyddas från ljus och fukt (fuktighet ≤ 60 %), och staplingshöjden bör inte överstiga 5 lager.

7. Specialprocess (valfritt)

3D-gräsmatta: sekundär tuftningför att forma skiljeväggar mellan höga/låga gräsmattor, kombinerat med varmpressning för att forma.

Blandat grässystem: en kompositstruktur med 10–20 % naturlig gräsfiber implanterad.

Smart gräsmatta: vävt ledande fiberlager, integrerad temperatur- och fuktighetsmätningsfunktion.

Processen täcker hela tillverkningsprocessen från råmaterial till färdig produkt. Alla parametrar är formulerade i enlighet med ISO 9001 ochStandarder från Sports Turf Council (STC), och processkombinationen kan justeras enligt specifika tillämpningsscenarier.

Publiceringstid: 12 februari 2025