1. Valg av råmateriale og forbehandling

Råmaterialer for gresssilke

Bruk hovedsakelig polyetylen (PE), polypropylen (PP) eller nylon (PA), og velg materiale i henhold til formålet (f.eks.sportsplenerer for det meste PE, og slitesterke plener er PA).

Tilsett tilsetningsstoffer som masterbatch, anti-ultrafiolett (UV) middel, flammehemmende middel osv., og bland dem godt gjennom en høyhastighetsmikser.

Råmaterialene tørkes for å fjerne fuktighet (temperatur 80–100 ℃, tid 2–4 timer).

Basisstoff og klebemateriale

Basisstoffet bruker ikke-vevd stoff av polypropylen (PP) eller komposittstoff, som må ha rivestyrke og korrosjonsbestandighet.

Limet er vanligvis vannbasert polyuretan (PU) eller styren-butadien-lateks (SBR), og noen avanserte produkter bruker miljøvennlig smeltelim.

2. Ekstrudering og forming av gressgarn

Smelteekstrudering

Det blandede materialet varmes opp og smeltes av en skrueekstruder (temperatur 160–220 ℃), og strimlet gressgarn ekstruderes gjennom et flatt dysehode.

Flere tråder med gressgarn produseres samtidig ved hjelp av et flerhulls dysehode, med en bredde på 0,8–1,2 mm og en tykkelse på 0,05–0,15 mm.

Tøying og krølling

Gressgarnet strekkes 3–5 ganger for å forbedre dets lengdegående styrke, og deretter elastiseres det med varme valser eller luftstrøm for å danne en bølge-/spiralstruktur.

Trådkløyveren deler gressgarnet i enkeltfilamenter og vikles til spindelen for standby-bruk.

3. Tuftingveving

Basisstoffet legges på maskinen

Basisstoffet brettes ut av spennrullen, og overflaten sprayes med et koblingsmiddel (som KH550) for å forbedre limets vedheft.

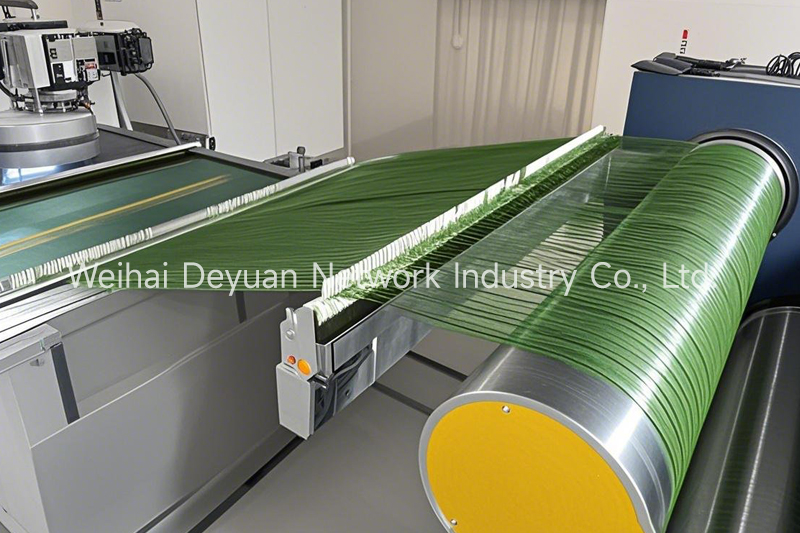

Drift av tuftemaskin

Bruk en tuftingsmaskin med dobbeltnålsseng, med en nålehastighet på 400–1200 nåler/minutt og en justerbar radavstand på 3/8″–5/8″.

Gressgarnet implanteres i basisstoffet i henhold til den forhåndsinnstilte tettheten (6500–21000 nåler/㎡), og gresshøyden kan tilpasses fra 10–60 mm.

Sanntidsovervåking av nåletrykk (20–50 N) for å unngå nålebrudd, og garnbyttesystemet kobler automatisk gressgarnet.

4. Limbelegg og herding

Første belegg

Påfør 2–3 mm tykk styren-butadien-lateks (tørrstoffinnhold 45–60 %) ved å skrape eller spraye, og treng inn i sprekkene i basisstoffet.

Infrarød fortørking (80–100 ℃) fjerner 60 % av fuktigheten.

Sekundært forsterkningslag

Kompositt glassfibernettduk eller polyesternett for å forbedre dimensjonsstabiliteten.

Påfør polyuretanlim (tykkelse 1,5–2,5 mm), og bruk en dobbelrullet omvendt påføringsprosess for å sikre jevn dekning.

Herding og støping

Seksjonstørking: startfase 50–70 ℃ (20–30 min), sluttfase 110–130 ℃ (15–25 min).

Avskallingsstyrken til limlaget må være ≥35 N/cm (EN-standard).

5. Etterbehandlingsprosess

Gressbehandling

Den helautomatiske gressdeleren kammer det klissete gresset for å sikre at den oppreiste rate er større enn 92 %.

Sirkelknivskjæremaskinen har en beskjæringstoleranse på ±1 mm, og laserhøydemåleren overvåker i sanntid.

Funksjonell behandling

Antistatisk behandling: sprøyting med kvaternært ammoniumsalt-etterbehandlingsmiddel (motstandsverdi ≤10^9Ω).

Kjølebelegg: Overflaten på sportsplenen er belagt med en blanding av titandioksid/sinkoksid, og temperaturforskjellen reduseres med 3–5 ℃.

Kvalitetsinspeksjon

Slitasjetest (Taber-metoden, 5000 omdreininger slitasje <5 %)

Antialdringstest (QUV 2000 timer, strekkretensjonsgrad ≥80 %)

Støtdemping (vertikal deformasjon 4–9 mm, i tråd med FIFA-standarder)

6. Skjæring og pakking

Vertikal og horisontal skjæring

Dobbeltakset luftekspansjonsspole for omspoling, standard rullbredde 4 m.

Høyhastighets sirkulær knivskjæring (nøyaktighet ±0,5 cm), automatisk merkesystem registrerer batchinformasjon.

Emballasje, lagring og transport

PE-innpakningsfilm + vanntett kraftpapirkomposittemballasje, ABS-beskyttelseshetter er montert i begge ender av rullekjernen.

Lagring må beskyttes mot lys og fuktighet (fuktighet ≤ 60 %), og stablingshøyden bør ikke overstige 5 lag.

7. Spesialprosess (valgfritt)

3D-plen: sekundær tuftingfor å danne skillevegger mellom høye/lave gress, kombinert med varmpressing for å forme.

Blandet gresssystem: en komposittstruktur med 10–20 % naturlig gressfiber implantert.

Smart plen: vevd ledende fiberlag, integrert temperatur- og fuktighetsføler.

Prosessen dekker hele produksjonsprosessen fra råvarer til ferdige produkter. Alle parametere er formulert i samsvar med ISO 9001 ogStandarder fra Sports Turf Council (STC), og prosesskombinasjonen kan justeres i henhold til spesifikke applikasjonsscenarier.

Publisert: 12. februar 2025