1. Raaka-aineiden valinta ja esikäsittely

Ruohosilkin raaka-aineet

Käytä pääasiassa polyeteeniä (PE), polypropeenia (PP) tai nailonia (PA) ja valitse materiaali käyttötarkoituksen mukaan (kutenurheilunurmikotovat enimmäkseen PE:tä ja kulutusta kestävät nurmikot PA:ta).

Lisää lisäaineita, kuten perusseosta, ultraviolettisäteilyä (UV) estävää ainetta, palonestoainetta jne., ja sekoita ne huolellisesti suurnopeussekoittimella.

Raaka-aineet kuivataan kosteuden poistamiseksi (lämpötila 80–100 ℃, aika 2–4 tuntia).

Pohjakangas ja liimamateriaali

Pohjakankaassa on käytetty polypropeenista (PP) valmistettua kuitukangasta tai komposiittikangasta, jolla on oltava repäisylujuus ja korroosionkestävyys.

Liima on yleensä vesipohjaista polyuretaania (PU) tai styreenibutadieenilateksia (SBR), ja joissakin huippuluokan tuotteissa käytetään ympäristöystävällistä kuumaliimaa.

2. Ruohokangan pursotus ja muotoilu

Sulatuspursotus

Sekoitettu materiaali kuumennetaan ja sulatetaan ruuviekstruuderilla (lämpötila 160–220 ℃), ja ruohonauhalanka puristetaan litteän suulakkeen läpi.

Useita ruoholankasäikeitä tuotetaan samanaikaisesti monireikäisellä suutinpäällä, joiden leveys on 0,8–1,2 mm ja paksuus 0,05–0,15 mm.

Venyttely ja käpristyminen

Nurmilankaa venytetään 3–5 kertaa sen pituussuuntaisen lujuuden parantamiseksi, ja sitten se elastisoidaan kuumilla teloilla tai ilmavirralla aalto-/spiraalimaisen rakenteen muodostamiseksi.

Langanjakaja jakaa ruoholangan yksittäisiksi säikeiksi ja kelaa ne akselille valmiuskäyttöä varten.

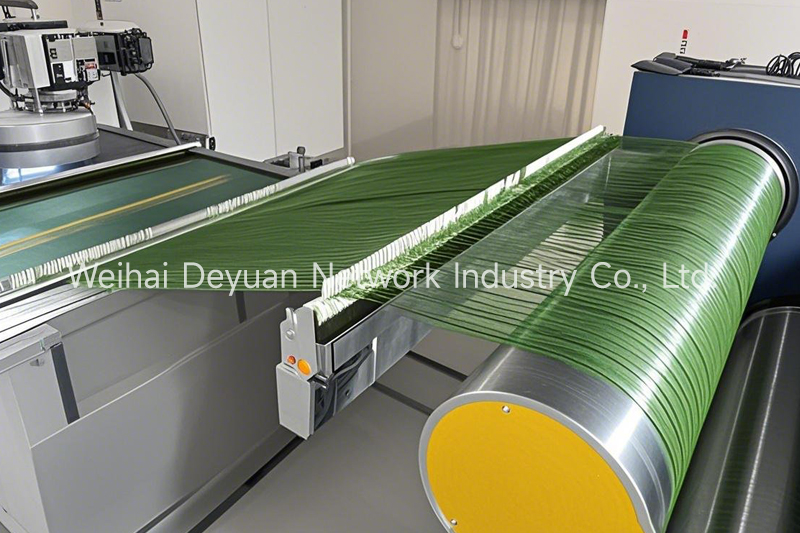

3. Tuftauspunonta

Pohjakangas laitetaan koneelle

Pohjakangas taitetaan kiristystelalla ja pintaan ruiskutetaan kytkentäainetta (kuten KH550) liiman tarttumisen parantamiseksi.

Tuftauskoneen toiminta

Käytä kaksineulaista tuftauskonetta, jonka neulannopeus on 400–1200 neulaa minuutissa ja säädettävä riviväli 3/8–5/8 tuumaa.

Nurmikon lanka istutetaan pohjakankaaseen ennalta asetetun tiheyden (6500–21000 neulaa/㎡) mukaisesti, ja nurmikon korkeutta voidaan säätää 10–60 mm:n välillä.

Neulanpaineen reaaliaikainen seuranta (20–50 N) neulan katkeamisen välttämiseksi, ja langanvaihtojärjestelmä yhdistää ruoholangan automaattisesti.

4. Liimaus ja kovettuminen

Ensimmäinen pinnoite

Levitä 2–3 mm paksu styreenibutadieenilateksikerros (kiinteäainepitoisuus 45–60 %) kaapimalla tai suihkuttamalla ja tunkeudu pohjakankaan rakoihin.

Infrapunaesikuivaus (80–100 ℃) poistaa 60 % kosteudesta.

Toissijainen vahvistuskerros

Komposiittilasikuituverkko tai polyesteriverkko mittapysyvyyden parantamiseksi.

Levitä polyuretaaniliimaa (paksuus 1,5–2,5 mm) ja käytä kaksoistelaa käänteismaalausprosessia tasaisen peiton varmistamiseksi.

Kovettuminen ja muovaus

Jaksottainen kuivaus: alkuvaihe 50–70 ℃ (20–30 min), loppuvaihe 110–130 ℃ (15–25 min).

Liimakerroksen kuorimislujuuden on oltava ≥35 N/cm (EN-standardi).

5. Viimeistelyprosessi

Nurmikon viimeistely

Täysautomaattinen ruohonleikkuri kampaa tahmean ruohon varmistaakseen, että ruoho nousee pystyasentoon yli 92 %.

Pyöröteräleikkurilla on ±1 mm:n leikkaustoleranssi, ja laserkorkeusmittari valvoo reaaliajassa.

Toiminnallinen hoito

Antistaattinen käsittely: kvaternäärisen ammoniumsuolan viimeistelyaineen ruiskuttaminen (resistanssiarvo ≤10^9Ω).

Jäähdytyspinnoite: Urheilukentän pinta on pinnoitettu titaanidioksidi-sinkkioksidiseoksella, ja lämpötilaeroa pienennetään 3–5 ℃.

Laaduntarkastus

Kulutuskoe (Taber-menetelmä, 5000 kierrosta kulunut <5 %)

Ikääntymisenestotesti (QUV 2000 tuntia, vetolujuuden pysyvyysaste ≥80 %)

Iskunvaimennus (pystysuuntainen muodonmuutos 4–9 mm, FIFA-standardien mukaisesti)

6. Viiltoleikkaus ja pakkaaminen

Pystysuora ja vaakasuora halkaisu

Kaksiakselinen ilmalaajenemiskela kelaukseen, vakiorullan leveys 4 m.

Nopea pyöreä veitsileikkaus (tarkkuus ±0,5 cm), automaattinen etiketöintijärjestelmä tallentaa erätiedot.

Pakkaus, varastointi ja kuljetus

PE-käärekalvo + vedenpitävä kraftpaperikomposiittipakkaus, ABS-suojakorkit on asennettu rullan ytimen molempiin päihin.

Varastointi on suojattava valolta ja kosteudelta (kosteus ≤ 60 %), eikä pinoamiskorkeus saa ylittää viittä kerrosta.

7. Erikoisprosessi (valinnainen)

3D-nurmikko: toissijainen nurmikuviointikorkean/matalan nurmikon väliseinien muodostamiseksi yhdistettynä kuumapuristamiseen muotoonsa.

Sekanurmijärjestelmä: komposiittirakenne, johon on istutettu 10–20 % luonnonnurmikuitua.

Älykäs nurmikko: kudottu johtava kuitukerros, integroitu lämpötilan ja kosteuden mittaustoiminto.

Prosessi kattaa koko valmistusprosessin raaka-aineista valmiisiin tuotteisiin. Kaikki parametrit on muotoiltu ISO 9001 -standardin mukaisesti.Sports Turf Councilin (STC) standardit, ja prosessiyhdistelmää voidaan säätää tiettyjen sovellusskenaarioiden mukaan.

Julkaisun aika: 12. helmikuuta 2025